Характеристика продукции, сырья и полуфабрикатов. Продукты, получаемые из кукурузы и других зерновых, вырабатывают в виде хлопьев, взорванных зерен и палочек. Они полностью подготовлены к приему в пищу и не требуют никакой кулинарной обработки. В зависимости от цвета и формы зерна кукурузы делятся на девять типов. В пищеконцентратной промышленности используется преимущественно кукуруза зубовидная желтая и белая, кремнистая желтая и белая.

Кукурузные хлопья вырабатывают из кукурузы или крупной кукурузной крупы, получаемой из зерна зубовидной, полузубовидной кремнистой типов кукурузы.

Особенности производства и потребления готовой продукции. Выработка кукурузных хлопьев осуществляется на механизированных линиях, позволяющих переходить с производства одного вида крупы на другой.

Основными процессами этого производства являются очистка и мойка, увлажнение и отлежка кукурузной крупы, тепловая обработка (варка, сушка). При очистке и мойке происходит отделение примесей и удаление различных загрязнений. При варке происходят гидролитическое воздействие влаги на сухие компоненты смеси, необратимые изменения белково-углеводного комплекса. При сушке происходит удаление влаги и формирование таких изменений в составе и структуре крупы, которые определяют вкусовые и потребительские свойства готового продукта.

Использование пропаривания кукурузной крупы позволит лучше произвести плющение для придания крупинкам хлопьевидной формы. Одной из основных технологических стадий процесса является обжарка хлопьев.

Кукурузные хлопья выпускаются в законченном товарном и потребительском виде. Срок их хранения в специальной упаковке составляет около одного года, поэтому их производство организуют в местах непосредственного выращивания крупяных культур и зернобобовых. Для транспортирования их укладывают в картонные короба, размещают на поддонах в несколько рядов и перевозят в специализированных железнодорожных вагонах или автомобилях.

Стадии технологического процесса. Производство кукурузных хлопьев включает в себя следующие стадии:

– подготовка сырья к производству: хранение, очистка от примесей, калибровка;

– мойка;

– увлажнение и отлежка кукурузной крупы;

– приготовление сахарно-солевого сиропа;

– тепловая обработка (варка) крупы;

– разрыхление и охлаждение вареной крупы;

– сушка вареной крупы;

– темперирование;

– пропаривание и плющение крупы в хлопья;

– обжарка хлопьев;

– нанесение добавок;

– инспектирование, сортирование и охлаждение;

– фасование в пакеты; упаковывание в транспортную тару, складирование и хранение готовой продукции.

Характеристика комплексов оборудования. Начальные стадии технологического процесса производства кукурузных хлопьев выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству крупы, воды, сахара, соли, жира и других видов сырья. Для хранения сырья используют металлические и железобетонные емкости и бункера. На небольших предприятиях применяют механическое транспортирование крупы погрузчиками, нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспортирования крупы. Жидкие полуфабрикаты перекачиваются насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных улавливателей, фильтров и вспомогательного оборудования.

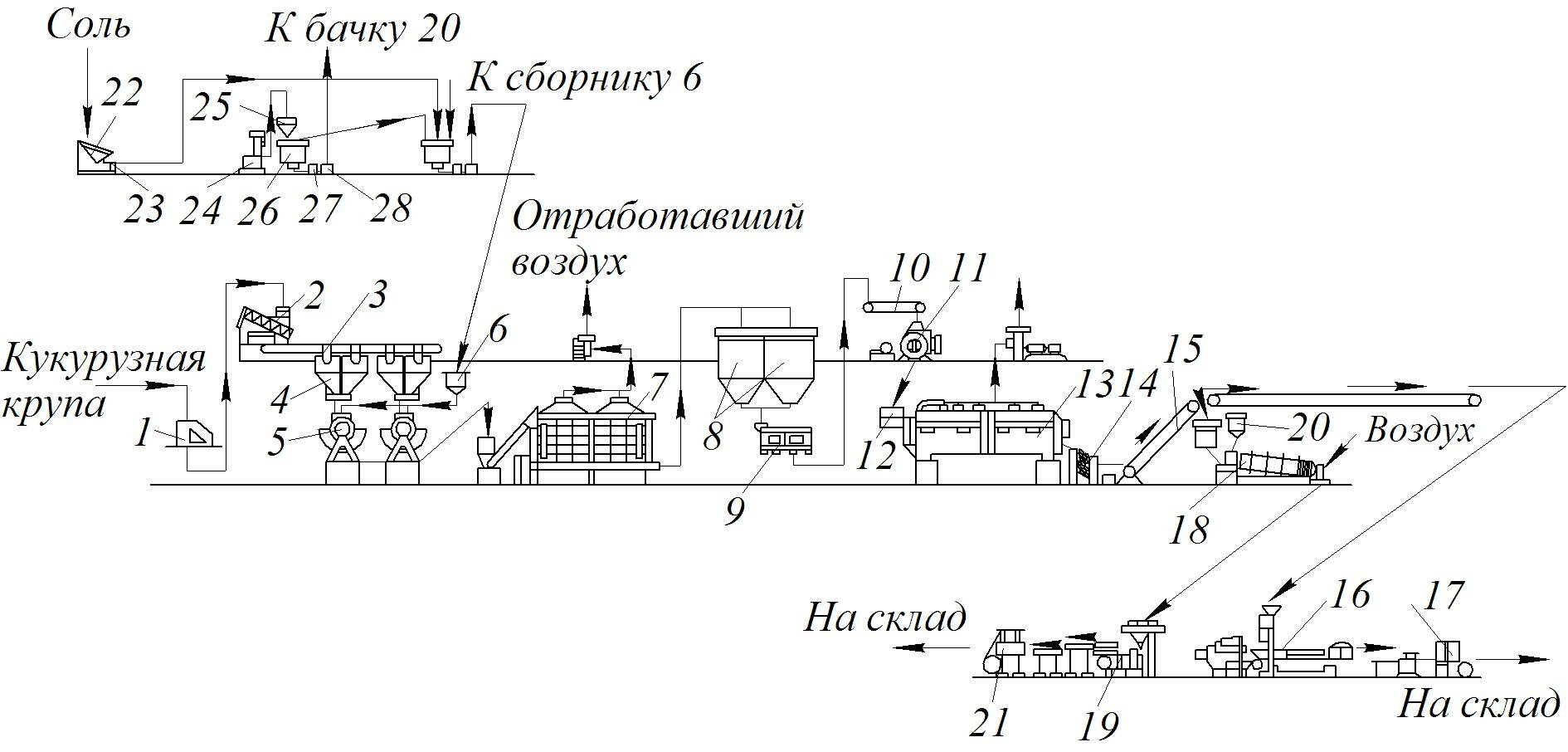

Рис. 2.5. Машинно-аппаратурная схема линии производства кукурузных хлопьев

Ведущий комплекс линии состоит из варочных аппаратов, испарительных чаш, сушилок, специальных бункеров для темперирования крупы. В состав этого комплекса входят дозаторы крупы, воды и жидких полуфабрикатов, смесильные установки, варочные и сушильные агрегаты.

Следующий комплекс линии включает оборудование для пропаривания, плющения, обжарки хлопьев, дозирования и смешивания рецептурных компонентов.

Завершающий комплекс оборудования линии обеспечивает упаковывание, хранение и транспортирование готовых изделий. Он содержит фасовочно-упаковочные машины и оборудование экспедиций и складов готовой продукции.

Производство кукурузных хлопьев осуществляют по схеме, представленной на рис. 2.5.

Устройство и принцип действия линии. Поступившую в цех кукурузную крупу очищают от случайных примесей и мучели на зерновом сепараторе 1.

На сепараторе устанавливают металлические штампованные сита: приемное – с отверстиями диаметром 10 мм; сортировочное – с отверстиями диаметром 5 мм для отделения примесей крупнее крупы; разгрузочное – с отверстиями диаметром 2 мм для отделения примесей мельче крупы. Двукратной аспирацией при поступлении продукта на сита и при выходе его из машины удаляют легкие примеси (мучель и пр.). С помощью постоянных магнитов освобождают крупу от ферро-примесей.

Очищенную крупу моют на моечной машине 2 теплой водой с температурой 40…45 °С. При мойке удается освободиться от мучели, которая накопилась в крупе при транспортировании и не была отделена при очистке ее на зерновом сепараторе 1. При мойке влажность крупы повышается до 22…25 %. Промытую крупу пропаривают паром под давлением 0,15 МПа в шнековом пропаривателе 3 в течение 2…3 мин и затем передают в бункера 4 для отлежки в течение 1…4 ч. В процессе мойки, увлажнения, а затем отлежки происходит набухание крахмальных зерен и белковых веществ крупы. Это в дальнейшем, при варке крупы, способствует более полной клейстеризации крахмала и денатурации белков.

Кондиционированная крупа поступает в варочный аппарат 5, куда одновременно через сборник-мерник 6 заливают сахарно-солевой раствор. Сахарный сироп для варки и приготовления глазури готовят на установке, оборудованной вибрационным ситом для просеивания соли 22, мерником для соли 23, просеивателем для сахара 24, объемным дозатором для воды 25, диссутором 26, фильтрами для раствора 27 и насосами 28. Сироп для варки кукурузной крупы состоит из сахарного песка, соли и воды. Обычно сироп готовят на одну варку (800 кг крупы влажностью 15 %). В этом случае берут 39,6 кг сахарного песка, 19,8 кг соли и 150…160 кг воды. Приготовляют сироп в диссуторе 26, куда подают предварительно просеянные сахар и соль и заливают воду. Раствор доводят до кипения, фильтруют и насосом 28 перекачивают в сборник-мерник 6 варочного отделения. Варка кукурузной крупы в сахарно-солевом растворе продолжается 2 ч с момента достижения давления в аппарате 0,15 МПа до влажности 27…30 %. В результате варки пищевые вещества крупы претерпевают большие изменения. Крахмал клейстеризуется и частично декстринируется. Клейстеризация происходит со значительным поглощением крахмалом воды и приводит к значительному увеличению в крупе растворимых веществ. Белковые вещества коагулируют, выделяя при этом влагу. Коагуляция белковых веществ повышает их усвояемость организмом человека.

Крупа в процессе варки приобретает светло-коричневый оттенок. Степень окрашивания крупы зависит от присутствия в ней меланоидиновых оснований, которые образуются вследствие реакции между моносахарами и аминокислотами крупы. По окончании варки, после спуска из варочного аппарата пара, крупу выгружают на испарительную чашу до достижения влажности 25…28 %, откуда скребковым механизмом, который разбивает образовавшиеся комья, ее направляют в лоток, соединенный с транспортером сушилки 7. Температуру теплоносителя при сушке кукурузной крупы устанавливают равной 80…85 °С. Кукурузную крупу для хлопьев сушат до содержания влаги 18 %.

При использовании ленточных сушилок крупу охлаждают на последней ленте, подавая под нее холодный воздух.

Высушенную и охлажденную кукурузную крупу подвергают темперированию (отлежке) в специальных темперирующих бункерах 8 в течение 6…8 ч для крупы из зубовидной и полузубовидной кукурузы, 10…12 ч – для кремнистой кукурузы.

После отлежки крупу просеивают на бурате 9, отбирая образовавшиеся комочки, которые дробят и присоединяют к просеянной крупе. После этого крупу подогревают и увлажняют паром под давлением 1 кПа в шнековом пропаривателе 10 до содержания влаги 20…22 %. Если крупа поступает на плющение с меньшим содержанием влаги, то получается много крошки и мучели, крупа с большей влажностью замазывает валки и хлопья рвутся. Пропаренную крупу плющат на тонкие лепестки на плющильном станке 11. Толщина лепестков регулируется шириной щели между валками. Продукция лучшего качества получается при обжаривании сырых хлопьев толщиной 0,25…0,4 мм.

Расплющенная крупа из плющилки 11 поступает на сито 12 для отделения мелочи, нижняя часть которой состоит из двойного дна. Верхнее дно изготовлено из штампованного сита с отверстиями диаметром 6 мм, мелочь проходит через него и ссыпается по нижнему дну в ящик для отходов. После отделения мелочи хлопья поступают на обжарку.

Хлопья обжаривают в газовой печи 13 при температуре 200…250 °С в течение 2…3 мин. Влажность обжаренных хлопьев 3,0…5,0 %.

Полученные хлопья сортируют на вибрационном сите 14, охлаждают и инспектируют на конвейере 15, фасуют на машине 16. Готовые коробки с кукурузными хлопьями завертывают в пачки из крафт-бумаги на машине 17.

При выработке хлопьев, глазированных сахаром, их после охлаждения и сортировки на вибрационном сите 14 направляют в аппарат 18 для нанесения глазури. В аппарате хлопья обливают сахарным сиропом, поступающим из бачка 20.

Сахарную глазурь для нанесения на кукурузные хлопья также готовят в варочном баке 26. В бак заливают воду, добавляют предварительно просеянный сахар – на 7,5 части сахара 9,5 части воды. Раствор доводят до кипения и кипятят до содержания в нем сахара 74…76 %, в конце варки добавляют ванилин. Приготовленный раствор фильтруют и перекачивают в сборник 20. Так как сироп должен все время иметь температуру 80…85 °С, внутри сборника монтируют змеевики для пара, с помощью которого поддерживают нужную температуру.

Глазированные хлопья при выходе из барабана аппарата 18 охлаждают потоком холодного воздуха и просеивают, а затем передают на фасовочную машину 19. Готовые коробки упаковывают в пачки на машине 21.

Свежие комментарии