Брагоректификационные установки предназначены для получения спирта-ректификата непосредственно из бражки. Брагоректификационные установки непрерывного действия являются основным типом оборудования для выделения и очистки спирта на предприятиях спиртовой промышленности. Бражка в этих установках разделяется на спирт-ректификат, эфироальдегидную фракцию, сивушное масло и барду. В них же отбираются промежуточные продукты (сивушные спирты).

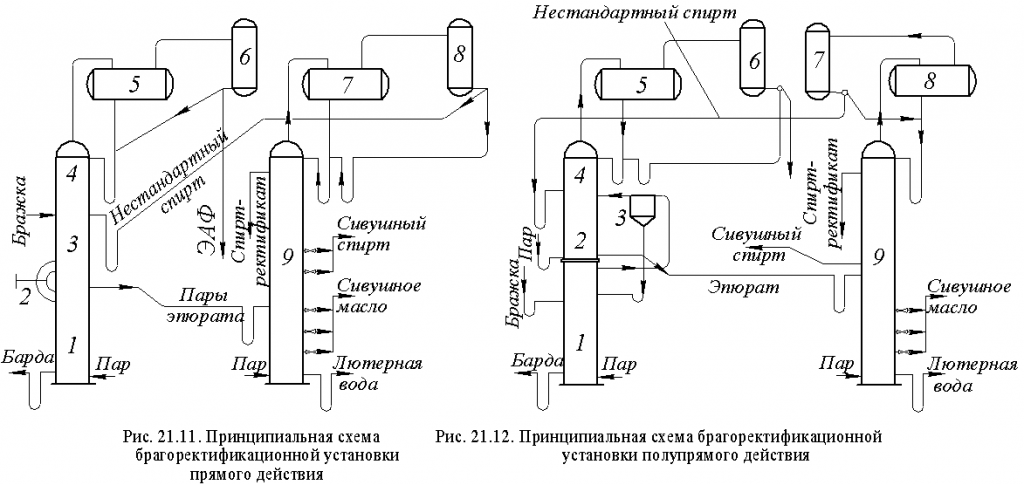

Брагоректификационные установки бывают прямого, полупрямого и косвенного действия.

В установках прямого действия (рис. 21.11) эпюрации (выделению головных примесей) подвергается бражка. Бражка представляет собой слабоконцентрированный раствор спирта и примесей. При низких концентрациях спирта коэффициенты ректификации примесей имеют большие значения; следовательно, их удаление будет более интенсивным. Установка состоит из эпюрационной колонны 3 с концентрационной частью 4 и ректификационной колонны 9, в состав которых входят дефлегматоры 5 и 7, а также конденсаторы 6 и 8. После выделения основной массы головных примесей и значительной части промежуточных примесей в эпюрационной колонне бражка поступает в бражную колонну 1. Здесь из бражки выделяются этиловый спирт, хвостовые примеси и остатки головных и промежуточных примесей. Основную массу паров из бражной колонны 1 направляют в ректификационную колонну 9. Некоторая часть паров из бражной колонны 1 поступает в эпюрационную колонну 3 для ее обогревания. Для этой цели служит труба 2, снабженная дроссельным клапаном. Количество пара, поступающего в эпюрационную колонну, регулируется дроссельным клапаном. Хвостовые и промежуточные продукты, а также остатки головных продуктов отбирают в ректификационной колонне. Ректификат отводят в жидком виде с одной из верхних тарелок ректификационной колонны.

Очищенный от головных примесей спирт, содержащий хвостовые и промежуточные примеси (эпюрат), в жидком виде поступает в ректификационную колонну 9, снабженную дефлегматором 8 и конденсатором 7. Отбор спирта-ректификата, сивушного масла и промежуточных продуктов производится так же, как и в аппаратах прямого действия.В установке полупрямого действия (рис. 21.12) бражка, не подвергаясь предварительной эпюрации, поступает непосредственно в бражную колонну 1. В этой колонне выделяются спирт и все примеси. Пары направляются через ловушку-сепаратор 3 в эпюрационную колонну 2 с концентрационной частью 4, дефлегматором 5 и конденсатором 6, где из них выделяются головные примеси.

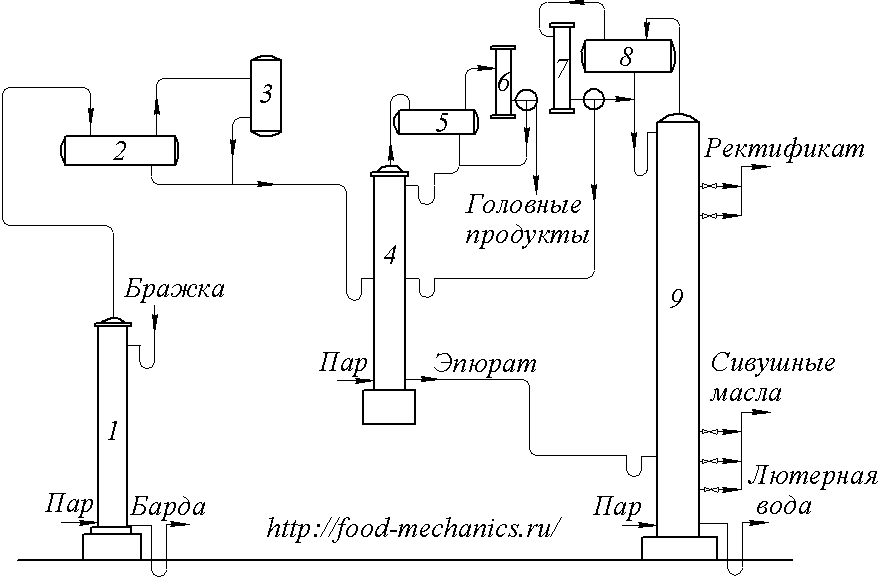

Рис. 21.13. Принципиальная схема брагоректификационной установки косвенного действия

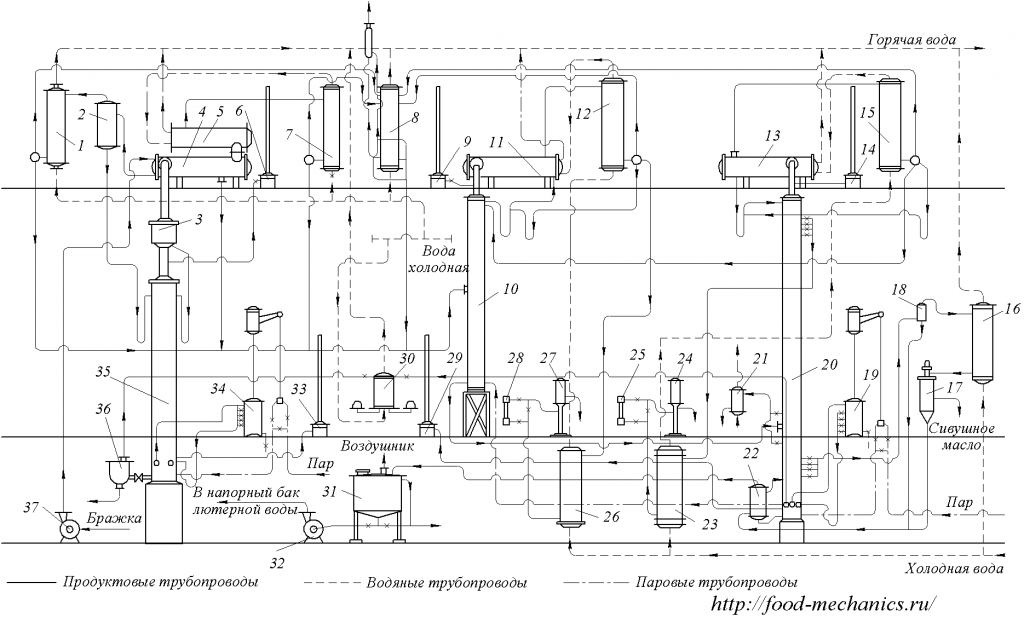

В трехколонной брагоректификационной установке косвенного действия (рис. 21.14) бражка насосом 37 подается в подогреватель (дефлегматор) 4.В установках косвенного действия (рис. 21.13) водно-спиртовые пары, поднимающиеся из бражной колонны 1, полностью концентрируются в дефлегматоре 2 и конденсаторе 3, образуя бражной дистиллят, который поступает на эпюрацию в эпюрационную колонну 4 с дефлегматором 5 и конденсатором 6. Эпюрат направляется в ректификационную колонну 9, снабженную дефлегматором 8 и конденсатором 7, где выделяются промежуточные продукты, сивушное масло и спирт-ректификат. Данная установка принята как типовая из-за высоких эксплуатационных показателей.

Рис. 21.14. Принципиальная схема трехколонной брагоректификационной установки косвенного действия

Подогревание бражки происходит за счет конденсации паров, поступающих из бражной колонны 35. Пары проходят при этом через ловушку 3, где отделяются увлеченные жидкие частицы.

Подогретая бражка поступает в сепаратор 2, где из нее выделяется диоксид углерода. Выделившийся в сепараторе газ поступает в конденсатор 1, где конденсируются увлеченные газом пары спирта и примесей, а затем направляется в спиртоловушку 8.

Бражка поступает в бражную колонну 35 с регулятором 36 для выпуска барды. Из конденсаторов 1, 5, 7, подогревателя бражки 4 и спиртоловушки 8 конденсат водно-спиртовых паров направляется в эпюрационную колонну 10, которая имеет дефлегматор 11 и конденсатор 12.

Головные продукты из конденсатора 12 поступают в холодильник 26, а далее через ротаметр 28 – в фонарь 27. Освобожденный от основной части головных примесей водно-спиртовой раствор (эпюрат) направляется в ректификационную колонну 20. Эта колонна снабжена дефлегматором 13 и конденсатором 15, из которого часть конденсата (нестандартный или непастеризованный спирт) отводится в эпюрационную колонну. Количество его составляет около 3 % от введенного в колонну безводного спирта. Другая часть конденсата присоединяется к флегме, поступающей из дефлегматора 13 в ректификационную колонну 20.

Спирт-ректификат в жидком виде с 3, 4, 5, 6 и 7-й тарелок (считая сверху) ректификационной колонны поступает в холодильник 23, откуда через ротаметр 25 направляется в фонарь 24. Сивушное масло поступает в виде паров через сепаратор 18 в конденсатор 16. Конденсат направляется в маслоотделитель 17. Выделенное в нем сивушное масло направляется в хранилище, а водно-спиртовой раствор из этого маслоотделителя возвращается в ректификационную колонну через подогреватель 22. Греющей средой в этом подогревателе служит лютерная вода, отводимая из ректификационной колонны в сборник 31 насосом 32. В ректификационной колонне также отбираются промежуточные продукты (сивушный спирт) и направляются в холодильник 21.

Для предохранения от смятия колонны снабжены вакуум-прерывателями 6, 9, 14, 29, 33. Пробный холодильник 30 предназначен для конденсации паров, выделяемых бардой и лютерной водой. В конденсате этих паров также содержится спирт. Подача греющего пара в бражную и ректификационную колонну регулируется паровыми регуляторами 19 и 34. В эпюрационную колонну пар поступает из выварной части ректификационной колонны.

Техническая характеристика брагоректификационных установок

косвенного действия

Производительность безводного

спирта в сутки, дал………………………………. 1000 2000 3000 6000

Бражная колонна:

диаметр, мм……………………………………. 1000 1400 1500 2000

число тарелок…………………………………. 23 23 25 24

Площадь поверхности бражного

подогревателя, м2…………………………………. 48 81 114 160

В том числе:

бражной секции………………………………. 33 66 99 120

водяной секции……………………………….. 15 15 15 40

Эпюрационная колонна:

диаметр, мм……………………………………. 700 1100 1200 2000

число тарелок…………………………………. 39 39 37 35

В том числе:

в отгонной части…………………………….. 20 20 25 19

в концентрационной части……………….. 19 19 12 16

Площадь поверхности дефлегматора, м2…. 15 35 50 70

Ректификационная колонна:

диаметр, мм……………………………………. 800 1200 1600 2000

число тарелок…………………………………. 70 70 70 70

В том числе:

в отгонной части…………………………….. 16 16 16 16

в укрепляющей части………………………. 54 54 54 54

Площадь поверхности дефлегматора, м2…. 50 85 100 145

Сивушная колонна:

диаметр, мм……………………………………. – – 700 900

число тарелок…………………………………. – – 57 57

В том числе:

в отгонной части…………………………….. – – 17 17

в концентрационной части……………….. – – 40 40

Площадь поверхности дефлегматора, м2…. – – 20 20

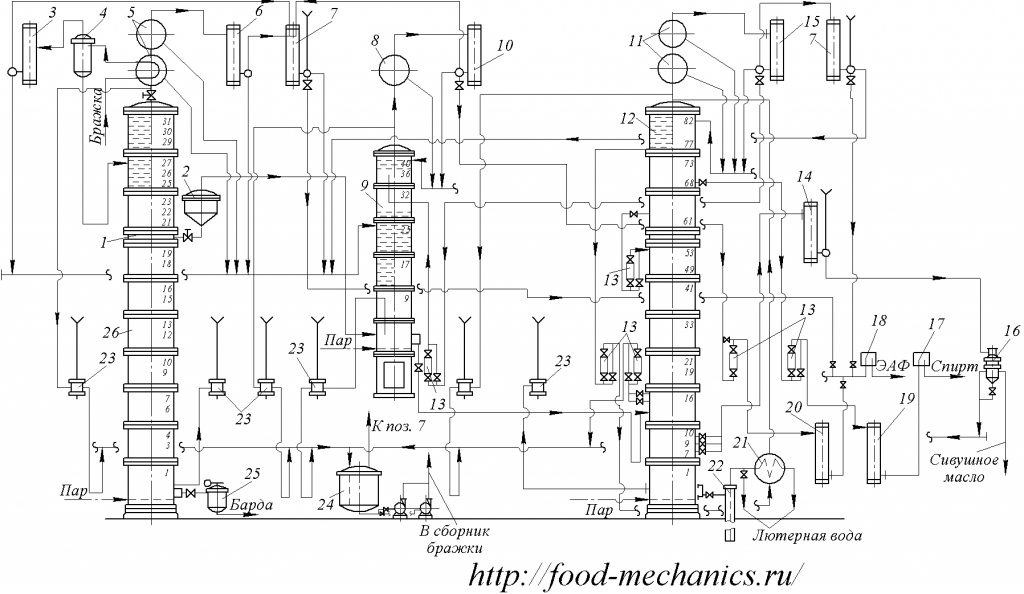

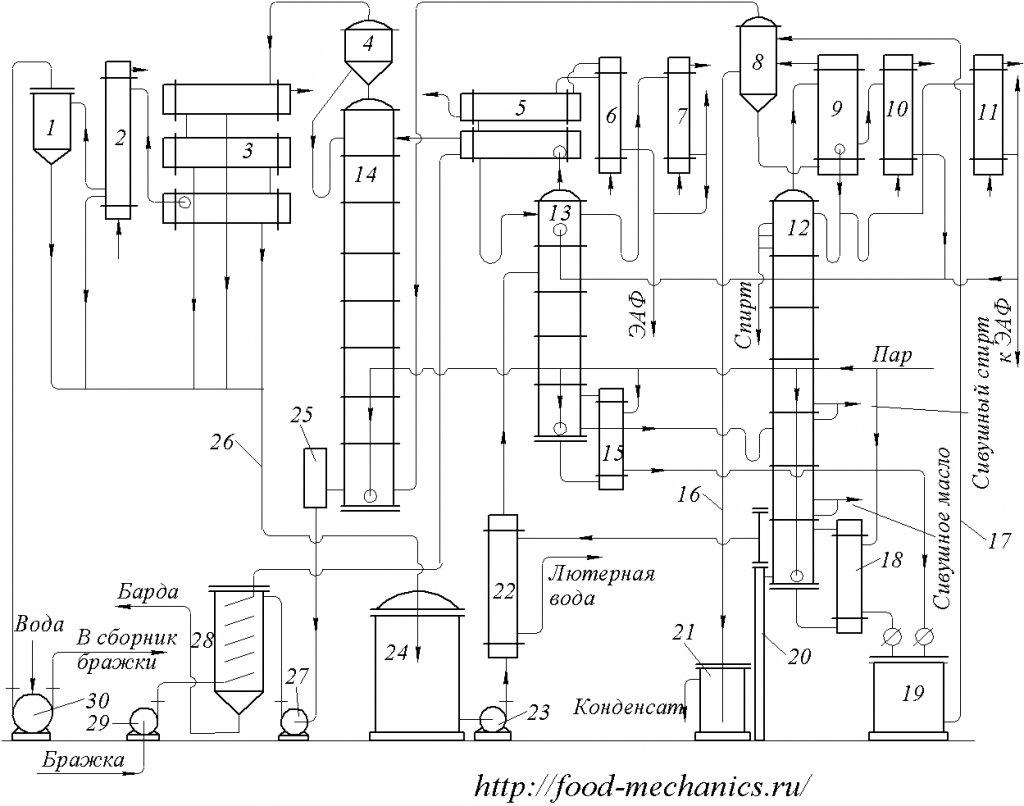

Брагоректификационная установка с эпюрацией бражки (рис. 21.15) предназначена для получения ректификационного спирта как высшей очистки, так и спирта «Экстра» без снижения паспортной производительности. Особенность технологической схемы состоит в эпюрации бражки, что позволяет использовать эпюрированные водно-спиртовые пары брагоэпюрационной колонны для обогревания эпюрационной колонны и получить экономию в расходе пара от 8…10 до 14…15 кг/дал, в относительно высоком удельном расходе пара на эпюрацию бражного дистиллята, получаемом за счет ввода в эпюрационную колонну эпюрированных водно-спиртовых паров и способствующем эффективной очистке спирта от головных и промежуточных примесей. Дополнительная очистка спирта от эфирометанольной фракции и промежуточных примесей осуществляется в ректификационной колонне за счет развитой зоны пастеризации и наличия в колонне рециркуляционных контуров для перемещения примесей из зон их накопления в зоны концентрирования.

Брагоректификационная установка состоит из трех колонн: брагоэпюрационной 1, эпюрационной 9 и ректификационной 12. Колонны установки снабжены соответствующей теплообменной аппаратурой и другим оборудованием. Выварные части брагоэпюрационной и эпюрационной колонн взаимосвязаны через пеноловушку 2 трубопроводом эпюрированных водно-спиртовых паров. Брагоэпюрационная колонна 1 предназначена для выделения основной части головных и промежуточных примесей этилового спирта при эпюрации бражки, отгонки спирта из бражки и разделения парового потока, движущегося вверх по колонне, на водно-спиртовой погон с выделенными примесями и поступающими в эпюрационную колонну в виде бражного дистиллята и на эпюрированные водно-спиртовые пары, направляемые в выварную камеру эпюрационной колонны для обогревания последней. Назначение эпюрационной колонны 9 состоит в очистке спирта от эфиров, альдегидов, части метанола и других головных и промежуточных примесей.

В ректификационной колонне 12 производится укрепление спирта, его очистка от головных и промежуточных примесей, концентрирование и вывод высших спиртов.

Рис. 21.15. Принципиальная схема брагоректификационной установки с эпюрацией бражки

Бражка, нагретая в подогревателе 5 теплом водно-спиртовых паров до 80…85 °С, направляется в сепаратор 4, освобождается в нем от диоксида углерода и поступает на 27 тарелку брагоэпюрационной колонны (БЭК) 1. На восьми верхних тарелках БЭК бражка подвергается эпюрации. Выделенные при эпюрации бражки водно-спиртовые пары с примесями последовательно проходят через бражные и водяную секции подогревателя 5 и конденсаторы 6 и 7, где они конденсируются и совместно с дистиллятом конденсатора 3 через сборный коллектор бражного дистиллята поступают на 25 тарелку эпюрационной колонны (ЭК) 9.

Освобожденная при эпюрации от основной части примесей спирта бражка переходит в выварную часть БЭК 26, где из нее полностью отгоняется спирт. Эпюрированные водно-спиртовые пары с верхней тарелки выварной части БЭК через пеноловушку 2 поступают в выварную камеру ЭК. Количество спирта, отбираемого при эпюрации бражки, составляет 40…50 % от общего количества спирта в исходной бражке и регулируется задвижкой перед подогревателем бражки 5. На трубопроводе эпюрированных водно-спиртовых паров задвижка при эксплуатации установки открывается полностью. Отвод барды из колонны 26 осуществляется через бардорегулятор 25.

Эпюрационная колонна 9 обогревается эпюрированными водно-спиртовыми парами колонны 26. Из колонны 9 водно-спиртовые пары, содержащие головные примеси, поступают в дефлегматор 8 и конденсатор 10. Конденсат из дефлегматора 8 и частично из конденсатора 10 в виде флегмы возвращается на верхнюю тарелку колонны 9.

Отбор этилового спирта (головная фракция) производится из конденсатора 10. Спирт в количестве 2…3 % через ротаметр 13 поступает в холодильник этилового спирта (головная фракция) 20, в спиртовой фонарь 18, контрольный снаряд и в спиртоприемное отделение.

Эпюрат из выварной камеры колонны 9 поступает на 16 тарелку (тарелку питания) ректификационной колонны (РК) 12, снабженной дефлегматором 11, конденсатором 15 и вакуум-прерывателем 23.

Пары сивушного масла из колонны 12 отбираются с 5, 7, 9 и 10-й тарелок из паровой фазы и направляются в конденсатор 14, откуда конденсат сивушного масла через смеситель поступает в сивухопромыватель 16.

Отбор непастеризованного спирта производится из конденсатора 15, откуда конденсат в количестве 2…3 % через ротаметр 13 направляется на одну из верхних тарелок ЭК 9. Лютерная вода из колонны отводится с помощью затвора 22.

Отбор крепкого сивушного спирта производится с 17, 19, 20, 25 или 27-й тарелок РК 12 в количестве 1…1,5 % с направлением флегмы в сборник промывных вод 24 и последующей ее переработкой на установке.

Ректификационный спирт отбирается одним продуктом с 15-й, считая сверху, тарелки РК 12, откуда затем направляется в холодильник спирта 19, в спиртовый фонарь 17, контрольные снаряды и в спиртоприемное отделение.

Для повышения качества спирта в РК 12 предусмотрена внутриколонная рециркуляция флегмы с перемещением ее из зон накопления примесей в зоны их концентрирования. С этой целью флегма, относительно обогащенная головными примесями и метанолом, с 6-й, считая сверху, тарелки в количестве 20…30 % через ротаметр 13 поступает в испаритель 21, где за счет тепла лютерной воды испаряется и в виде парового потока направляется в дефлегматор 11. Конденсат, относительно обогащенный промежуточными примесями, отбирается с 22-й, считая сверху, тарелки, откуда в количестве 5…7 % через ротаметр 13 направляется в среднюю часть ректификационной колонны 12.

В брагоректификационной установке с двукратным использованием теплоты (рис. 21.16) бражная колонна 14 работает под вакуумом, а эпюрационная 13 и ректификационная 12 колонны как и в обычных условиях.

Рис. 21.16. Принципиальная схема брагоректификационной установки с двукратным использованием тепла

Все это в обычных установках не только усложняет процесс очистки бражного дистиллята в последующих колоннах, но и снижает выход спирта. В связи с этим проведение перегонки под вакуумом (в более мягком режиме) позволяет получить бражный дистиллят с меньшим содержанием примесей и тем самым облегчить последующую его очистку при меньшем расходе пара и, наконец, получить спирт более высокого качества и с большим, на 0,5…0,7 %, выходом за счет меньшего отбора эфироальдегидной фракции. Наряду с этим пониженная температура перегонки бражек позволяет почти полностью сохранить в барде аминокислоты и витамины, что значительно повышает ее кормовую ценность.В технологическом отношении выбор бражной колонны для работы под вакуумом объясняется необходимостью понизить температуру перегонки бражек до 65…67 °С, при которой (по сравнению с перегонкой в обычных установках) значительно (в 2…4 раза) снижается новообразование таких нежелательных примесей, как уксусно-этиловый эфир, уксусный альдегид и др. Образование этих примесей в значительных количествах в обычных установках объясняется тем, что именно в бражной и частично в эпюрационной колоннах наряду с основными процессами разделения смеси ректификацией происходят сопутствующие им химические и биохимические процессы. Например, образованию уксусно-этилового эфира по реакции этерификации способствуют повышенная температура перегонки, наличие в бражке свободных кислот, спирта и присутствие оксидов меди (из которой изготовлена колонна) как катализатора. В этих же условиях происходит и частичный распад аминокислот бражек.

В теплотехническом отношении из-за работы колонн под различным давлением и двукратного использования теплоты греющего пара значительно снижается удельный расход пара на 1 дал получаемого спирта.

В описываемой установке бражная колонна 14 обогревается вторичным паром, поступающим из дефлегматора-испарителя 9, которым ректификационная колонна 12 оборудуется вместо обычного дефлегматора. Эпюрационная 13 и ректификационная 12 колонны обогреваются паром через кипятильники 15 и 18, что, в отличие от обогревания колонн открытым паром предотвращает отрицательное влияние примесей пара на качество получаемых продуктов, а также позволяет использовать конденсат, отходящий из кипятильников, для получения из него чистого вторичного пара в дефлегматоре-испарителе. Кроме того, в схеме рационально используется тепло барды и лютерной воды. Все это в сочетании с двукратным использованием тепла греющего пара позволяет сократить общий расход пара на установку на 40…45 %.

Бражная колонна 14, работающая под вакуумом, в конструктивном отношении отличается от обычных: она изготовлена из нержавеющей стали марки Х18Н10Т (что по сравнению с медью в 1,5…2 раза уменьшает новообразование примесей) толщиной 6 мм, имеет ребра жесткости, тарелки ситчатые с отверстиями диаметром 10 мм, живое сечение тарелки 14 %, расстояние между тарелками 500 мм.

Техническая характеристика колонн

Бражная Эпюрационная Ректификационная

Диаметр, мм……………………….. .1100 800 900

Число тарелок…………………….. .24 20+10 16+54

Тип тарелок……………………….. .Ситчатые Многоколпачковые

Зрелая бражка насосом 29 подается в подогреватель 28, где она нагревается бардой до 35…38 °С, а затем до температуры кипения 56…58 °С в нижнем барабане дефлегматора 5 эпюрационной колонны 13 и направляется на верхнюю тарелку бражной колонны 14, обогреваемой вторичным паром, поступающим из паросепаратора 8 и дефлегматора-испарителя 9. Недостающая для обогревания колонны часть пара (около 2 кг из необходимых 21 кг/дал) вводится в колонну через барботер из парового коллектора. Барда из колонны 14 через регулятор 25 насосом 27 подается в подогреватель 28.

Водно-спиртовые пары из верхней части бражной колонны 14 поступают в ловушку 4 и, отделившись в ней от капельной жидкости, направляются в межтрубное пространство трехбарабанного конденсатора 3 для конденсации водой температурой не выше 14…15 °С.

Окончательная конденсация паров и охлаждение газов до 20…22 °С происходит в конденсаторе-холодильнике 2, а осушка газов при 10…15 °С – в осушителе 1.

Полученный в конденсаторе 2 и осушителе 1 конденсат крепостью 42…45 об. % и температурой 42…45 °С отводится по барометрической трубе 26 в сборник бражного дистиллята 24. Газы и увлеченная ими незначительная часть спиртовых паров из осушителя 1 откачиваются водокольцевым вакуум-насосом 30, в котором одновременно с образованием необходимого разрежения происходит улавливание спиртовых паров водой, поступающей для работы насоса. Получаемая при этом водно-спиртовая жидкость крепостью 2…4 об. % направляется в сборник бражки, а газы – в атмосферу.

Бражный дистиллят из сборника 24 насосом 23 подается в подогреватель 22, в котором нагревается до 80 °С горячей лютерной водой и направляется на 20 тарелку, считая снизу, эпюрационной колонны 13, снабженной трубчатыми конденсаторами 6 и 7.

Конденсат из кипятильников 15 и 18 отводится в сборник конденсата 19, а из него под действием давления поступает по трубопроводу 17 в паросепаратор 8.

Дефлегматор-испаритель 9 наряду с питанием ректификационной колонны флегмой обеспечивает получение из горячего конденсата вторичного пара, необходимого для обогревания бражной колонны 14.

Спиртовые пары из ректификационной колонны 12 поступают в межтрубное пространство дефлегматора-испарителя 9, в котором за счет теплообмена с конденсатом температурой около 67 °С, циркулирующего в трубах, частично конденсируются и в виде флегмы поступают на верхнюю тарелку колонны. Наряду с этим за счет перепада температур поступающего конденсата (около 120 °С) и в паросепараторе (около 67 °С), а также использования скрытой теплоты конденсации спиртовых паров в дефлегматоре-испарителе 9 происходит интенсивное испарение горячего конденсата с образованием вторичного пара.

Избыток конденсата из паросепаратора отводится по барометрической трубе 16 в сборник 21, а из него – на теплотехнические нужды.

Несконденсировавшиеся в дефлегматоре-испарителе 9 спиртовые пары поступают в конденсатор 10. Конденсат из конденсатора газовой линии 11 направляют к ЭАФ.

Спирт высокого качества отбирают с 3-й, 4-й и 5-й тарелок, считая сверху, ректификационной колонны 12. Сивушное масло отбирают с 7-й, 9-й и 10-й тарелок, а сивушный спирт – с 17-й, 19-й или 21-й тарелок, считая снизу, колонны. Колонна 12 снабжена вакуум-прерывателем 20.

1 комментарий

Владимир

09/04/2020 в 17:23 (UTC 3) Ссылка на этот комментарий

Добрый день! Интересует оборудование по переработке зерна в высопротеиновые корма и побочный продукт — спирт, обьемом не более 3 тонн в сутки. Если у вас есть, напишите.