Измельчение материалов осуществляют путем раздавливания (рис. 10.1, а), раскалывания (рис. 10.1, б), истирания (рис. 10.1, в) и удара (рис. 10.1, г).

При измельчении обычно имеют место несколько сопутствующих видов измельчения. Например, истирание сопровождается раздавливанием, раскалыванием, измельчением при ударе. При истирании материалов образуется большое количество пыли и в ряде случает имеет место переизмельчение, что иногда недопустимо. Выбор метода измельчения зависит от крупности и прочности кусков измельчаемых материалов. Прочные и хрупкие материалы измельчают раздавливанием и ударом, прочные и вязкие – раздавливанием, вязкие материалы средней прочности – истиранием, ударом и раскалыванием.

Процессы измельчения разделяются на дробление (крупное, среднее и мелкое), измельчение (тонкое и очень тонкое) и резание. Резание применяют, когда требуется не только уменьшить размер кусков, но и придать им определенную форму. Изрезанию подвергаются овощи и фрукты, конфетная и тестовая масса, мясо и другие продукты.

Результат измельчения характеризуется степенью измельчения, равной отношению среднего характерного размера D куска материала до измельчения к среднему

характерному размеру d куска после измельчения

i = D/d.

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами), сечениям с образованием новых поверхностей. Куски продукта дробления ослаблены трещинами значительно меньше исходных. Поэтому с увеличением степени измельчения возрастает расход энергии на измельчение.

Рис. 10.1. Способы измельчения продуктов: а – раздавливанием; б – раскалыванием; в – истиранием; г – ударом

Согласно гипотезе П.А. Ребиндера, затраты энергии А (Н×м) на измельчение какого-либо продукта для получения конечного продукта, состоящего из частиц определенной дисперсности, могут быть выражены формулой

,

где K – энергия, расходуемая на процессы деформации и образования продуктов износа рабочих органов измельчающей машины, Н×м; – разрушающее напряжение измельчаемого материала, Н/м2; V – объем измельчаемого материала, м3; Е – модуль упругости измельчаемого материала, Н/м2; ту – число циклов деформаций частиц измельчаемого материала; kр – энергия на образование 1 м2 новой поверхности для данного материала, Н/м; DS = Sk – Sн – вновь образованная поверхность (Sk, Sн – соответственно общая поверхность материала после и до измельчения), м2; a – безразмерный коэффициент, характеризующий для машины данной конструкции процесс образования новой поверхности:

,

здесь п – показатель степени, зависящий от условий измельчения.

Коэффициент полезного действия процесса измельчения определяется выражением

.

Анализ этих уравнений показывает, что для уменьшения энергозатрат следует стремиться к уменьшению упругих деформаций рабочих органов дробилок и повышению их износостойкости, к уменьшению числа циклов деформаций (ту) частиц измельчаемого материала и к снижению разрушающих напряжений измельчаемого продукта.

Разрушение твердых зерен злаков происходит в результате сочетания деформаций сжатия и сдвига. Причем преобладание того или иного типа деформации зависит от отношения скоростей вальцов и взаимного расположения несимметричных рифлей на поверхности вальцов. Измельчение зерна и промежуточных продуктов в вальцовых станках осуществляется в клиновидном пространстве, образованном цилиндрическими поверхностями двух параллельных вальцов, вращающихся навстречу друг другу с различными скоростями.

Степень измельчения характеризуется уменьшением размера частиц и оценивается коэффициентом извлечения. Коэффициент извлечения kи (%) определяют просеиванием навески продукта массой 100 г на ситах определенного номера до и после вальцового станка и рассчитывают по формуле

,

где а – масса проходовой фракции в продукте до вальцового станка (недосев), кг; с – масса проходовой фракции в продукте после вальцового станка, кг.

Зазор между вальцами устанавливают в зависимости от физико-механических свойств измельчаемого продукта и места в технологической схеме (процессы драный, шлифовочный и размольный). Он колеблется в сравнительно широких пределах – от 0,05 до 1 мм. Так, например, на I драной системе номинальный зазор между приваленными невращающимися вальцами должен быть 0,8…1,0 мм; на II драной – 0,6…0,8; на III драной крупной – 0,4…0,6; на III драной мелкой – 0,2…0,4; на IV драной – 0,2…0,3; на размольных системах с рифлеными вальцами – 0,1…0,2 мм, а на остальных размольных системах – 0,05 мм.

Например, удельная нагрузка на I драную систему составляет 32…35 кг/(см×ч), а на 1-ю размольную – 7…8 кг/(см×ч).

Резание – процесс механического расчленения продукта по линии его соприкосновения с острой кромкой лезвия путем сжатия и сдвига. Резание пищевых продуктов осуществляют для того, чтобы отделить от массива продукта определенную его часть, для разделения продукта на частицы заданных формы и размеров и для измельчения продукта без предъявления требований к форме частиц (рис. 10.2).

Нарезанные куски имеют правильную, заранее выбранную форму с ровными краями и обычно в дальнейшем подвергаются только тепловой обработке. При дроблении частицы продукта имеют неправильную форму и в большинстве случаев подвергаются дальнейшему тонкому измельчению.

Резание происходит в поле гравитационных, центробежных, втягивающих или толкающих сил, создаваемых режущими или специальными рабочими органами машины. Эти силы используются для обеспечения подачи продукции в зону измельчения и отвода ее из машины.

Сила сопротивления, воспринимаемая ножом при резании продукта, является равнодействующей следующих составляющих:

,

где Ррез – сопротивление продукта резанию, т. е. разделению его с образованием новых поверхностей, Н; Рупр – сопротивление продукта упругим деформациям, которые вызываются внедрением в него ножа, Н; Ртр – сила трения продукта о нож, связанная с обжатием его деформированным продуктом, Н.

Карпов В.И. предлагает определять Ррез для всех форм и видов движения лезвия так

,

где l – проекция достаточно малого участка лезвия на направление, перпендикулярное скорости его средней точки в продукте, м; qb – удельное сопротивление нормальному резанию, Н/м; β – угол скольжения лезвия в этой точке, град.

Сила трения на рассматриваемом единичном участке лезвия составит

,

где f – приведенный коэффициент трения, учитывающий и заклинивание ножей в продукте.

Рис. 10.2. Схема поступательного и параллельного движения ножа

Проекция силы трения на направление скольжения скорости ножа будет равна

.

Тогда сумма удельных сил собственно резания и составляющей силы трения, действующих против скорости лезвия относительно продукта, выразится уравнением

.

Мощность, обусловленная затратой энергии в единицу времени на преодоление сопротивлений, непосредственно связанных с выполнением резания продуктов, называется полезной, или технологической. Она определяется по формуле

,

где Ауд – удельная работа резания, отнесенная к единице вновь образованной поверхности продукта, Дж/м2; Пт – теоретическая производительность механизма, кг/с; F’ – вновь образованная площадь поверхности, отнесенная к единице массы продукта, м2/кг ; hн – КПД ножа, учитывающий трение его о продукт.

Гомогенизацией называется процесс измельчения жидких и пюреобразных пищевых продуктов за счет пропускания под большим давлением с высокой скоростью через узкие кольцевые щели. В результате воздействия на продукт различных гидродинамических факторов происходит дробление твердых частиц продуктов и их интенсивная механическая обработка. После гомогенизации количество диспергированных частиц увеличивается примерно в 200…500 раз, а их суммарная поверхность – в 6…8 раз. Гомогенизация не только изменяет дисперсность белковых компонентов продукта, но и влияет на физико-химические свойства продукта (плотность, вязкость, однородность состава и др.).

Основными рабочими органами гомогенизирующей головки являются седло и клапан, от конструкции которых в известной мере зависит степень дисперсности частиц при гомогенизации. Разнообразие конструкций гомогенизирующих устройств обусловлено стремлением повысить гомогенизирующий эффект за счет повышения турбулентности потока гомогенизируемой жидкости, усиления явлений кавитации, повышения скорости движения жидкости на входе в клапанную щель. Клапанная щель может быть гладкой и волнообразной с постоянным или переменным сечением.

Для преодоления сопротивления при прохождении через узкую щель продукт подается под высоким давлением (15…30 МПа).

Сила Р, прилагаемая при подаче продукта, поднимает клапан, и между ним и седлом образуется узкий канал высотой h, через который протекает жидкость. Клапан остается над седлом в плавающем состоянии, и вследствие изменения гидродинамических условий (давления, вибрации) высота канала постоянно меняется.

Сила, с которой клапан прижимается к седлу, создается часто пружиной, в некоторых конструкциях – маслом под давлением, и может регулироваться. Ее величина определяется давлением, с которым осуществляется подача продукта. Тонкость измельчения (гомогенизация) зависит от давления, конструкции гомогенизирующего органа, равномерности подачи, состояния и предварительной обработки продукта.

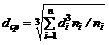

Средний диаметр твердых частиц в плодоовощном пюре или соке определяют по формуле

,

,

где dср — средний диаметр частиц для каждой группы, м; ni — количество частиц в каждой группе, шт.

Свежие комментарии