Характеристики продукции сырья и полуфабрикатов. Майонез – один из перспективных продуктов питания. Его применяют в качестве приправы к разнообразным кулинарным блюдам для повышения их питательности и облагораживания вкуса, что способствует возбуждению аппетита и улучшению пищеварения.

В противоположность маргарину майонез представляет собой эмульсию типа масло – вода, где дисперсионной средой является вода, а дисперсной фазой – масло.

Сырьем для производства майонеза являются растительные рафинированные дезодорированные масла, сухое молоко, яичный порошок, сахар, соль, горчица и другие пищевые и вкусовые добавки.

При изготовлении майонеза используют в основном жидкое подсолнечное масло, реже соевое и светлое хлопковое. Попадание даже незначительного количества саломаса недопустимо, так как способность саломаса кристаллизоваться приводит к разрушению майонезной эмульсии.

В качестве эмульгаторов применяют сухое молоко и яичный порошок, растительные фосфолипиды. Сухое молоко используют одновременно и как структурообразователь, белки молока в присутствии влаги способны к набуханию, а это помогает влагоудержанию и обеспечивает структурирующее действие на все компоненты, входящие в майонез.

Горчичный порошок – вкусовая добавка, а содержащиеся в нем белки также обеспечивают эмульгирование и структурообразование.

Соль придает вкус продукту и оказывает консервирующее действие; пищевая сода поддерживает определенный рН, благодаря чему улучшается процесс набухания белков молока.

Сахар – вкусовая добавка, уксусная кислота выполняет ту же функцию и, кроме того, повышает бактерицидные свойства майонеза. Фосфатный кукурузный крахмал (сложный эфир крахмала и фосфорной кислоты) используют как структурообразователь и стабилизатор низкоконцентрированных майонезов.

Вода при производстве майонеза необходима для растворения соли и сахара, для растворения и набухания белков молока и других рецептурных компонентов.

К жидким растительным маслам, сухому молоку, сахару-песку и поваренной соли предъявляют те же требования, что и при производстве маргариновой продукции. Яичный порошок используют в порошкообразном виде, он не должен иметь посторонних запаха и привкуса. Горчичный порошок должен быть сухим, обладать острым запахом аллилового масла и не темнеть. В горчичной пасте не должно ощущаться затхлости и не свойственной свежей горчице горечи, прелости.

Особенности производства и потребления готовой продукции. Майонезы в зависимости от калорийности подразделяют на три вида: высококалорийные с массовой долей жира более 55 %, среднекалорийные, содержащие 40…55 % жира, и низкокалорийные – менее 40 % жира. По назначению и составу майонезы делят на столовые, с пряностями, с вкусовыми и желирующими добавками, диетические и для детского питания.

Столовые майонезы обладают нежным кисловатым вкусом, хорошей вязкостью и консистенцией. Майонезы с пряностями имеют вкусовые свойства майонеза «Провансаль», но обогащены вкусом и запахом пряностей. Эти виды майонезов можно использовать в качестве приправы для салатов, овощных, рыбных и мясных блюд.

Майонезы с вкусовыми и желирующими добавками выпускаются острыми и сладкими. Эти майонезы обладают сладким привкусом соответствующих эссенций. В качестве желирующей добавки они содержат фосфатный крахмал и предназначены для приправы фруктовых салатов. Их также применяют для детского питания и как бутербродные продукты.

Майонезы диетические характеризуются нежным вкусом. Этот майонез используют в детском и диетическом питании.

Основными тенденциями расширения ассортимента и разработки новых рецептур майонезов являются снижение калорийности путем уменьшения содержания жиров и сахара, повышение биологической ценности путем полной или частичной замены традиционных компонентов натуральными биологически и физиологически активными веществами.

Стадии технологического процесса. Производство майонеза можно разделить на следующие стадии и операции:

– подготовка сухих и жидких компонентов;

– дозирование компонентов и приготовление фаз;

– дозирование фаз;

– температурная обработка фаз;

– предварительное эмульгирование;

– получение готового майонеза;

– фасование майонеза;

– упаковка в ящики;

– транспортирование на склад и хранение готовой продукции.

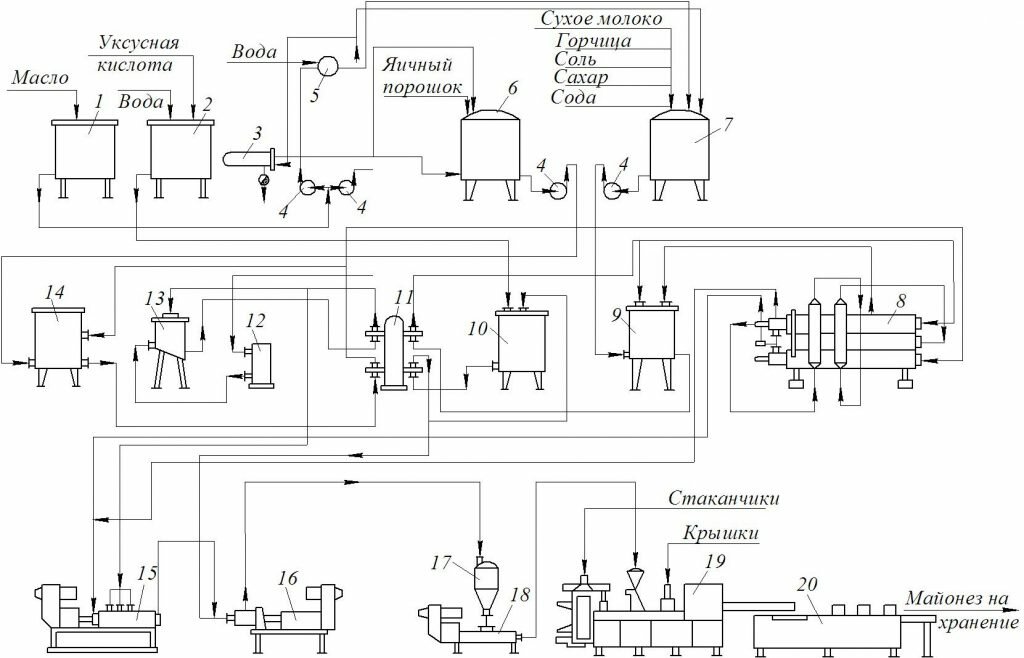

Характеристика комплексов оборудования. Линия производства майонеза начинается с комплекса оборудования для подготовки сухих и жидких компонентов, включающего емкости и насосы. Далее по ходу технологического процесса предусмотрены комплексы для приготовления и дозирования фаз, содержащие счетчики, теплообменники, емкости, насосы и гомогенизаторы.

Следующий комплекс предназначен для температурной обработки и предварительного эмульгирования, в состав которого входят теплообменники, насосы-дозаторы и эмульгаторы.

Ведущим является комплекс оборудования для получения готового майонеза, который содержит емкости и насосы-дозаторы.

В завершающий комплекс входит оборудование для фасования майонеза и укладки его в ящики.

Машинно-аппаратурная схема технологической линии производства майонеза представлена на рис. 3.15.

Устройство и принцип действия линии. На линии майонез получают следующим образом. В емкость 7 поступает рафинированное дезодорированное растительное масло. Просеянные сухие компоненты (яичный порошок, сухое обезжиренное молоко, горчичный порошок, сахарный песок, соль, сода пищевая) взвешиваются на весах в соответствии с распределением рецептурного набора по фазам и направляются в емкости 6 и 7 для приготовления фаз 2 и 4.

Фаза 1 – растительное масло, подогретое в пластинчатом теплообменнике до 20 ± 2 °С. Фаза 2 – суспензия яичного порошка в растительном масле – яичный порошок смешивается с растительным маслом, подаваемым через счетчик объема, при температуре 65 ± 2 °С. Фаза 3 – 10 %-ный раствор уксусной кислоты, который готовят смешиванием 80 %-ной уксусной кислоты и воды. Фаза 4 – растительное масло, сухое обезжиренное молоко, горчичный порошок и сода – все компоненты смешивают при 20±5 °С и частоте вращения мешалки 0,83 с-1. После образования гомогенной суспензии подают воду, сахарный песок и соль.

Для приготовления фазы 2 из емкости 1 насосом 4 через счетчик объема 5 и теплообменник 3 подается в емкость 6 растительное масло температурой (65±2) °С и загружается яичный порошок, происходит перемешивание и пастеризация фазы 2. Далее фаза 2 поступает в распределительную емкость 14, из которой насосом-дозатором 11 направляется на охлаждение до (15±5) °С в охлаждающий цилиндр комбинатора-теплообменника 8 и далее в комбинатор-эмульсатор (гомогенизатор) 15.

Рис. 3.15. Машинно-аппаратурная схема линии производства майонеза

В емкость 7 для приготовления фазы 4 из емкости 1 насосом 4 через счетчик объема 5 перекачивается растительное масло и подаются предварительно взвешенные сухое обезжиренное молоко, горчичный порошок и сода. Затем подается вода через счетчик объема 5 и вводятся остальные сухие компоненты (сахарный песок и соль). После перемешивания фаза 4 направляется в распределительную емкость 9, откуда насосом-дозатором 11 – на пастеризацию в нагревательный цилиндр комбинатора-теплообменника 8. Пастеризация производится при (82±2) °С с выдержкой при этой температуре в течение 6 мин. Затем во втором охлаждающем цилиндре комбинатора-теплообменника 8 фаза 4 охлаждается до (15±5) °С.

Давление на выходе из охлаждающих цилиндров должно быть 0,15…0,20 МПа. Из комбинатора-теплообменника фаза 4 направляется в комбинатор-эмульгатор 15.

Фазу 3 – 10 %-ный раствор уксусной кислоты – готовят в баке 2.

Растительное масло (фаза 1) через пластинчатый теплообменник 12 и распределительную емкость 13 насосом-дозатором 11 подается в комбинатор-эмульсатор 15. Образующаяся в нем предварительная эмульсия направляется в роторный гомогенизатор 16, где смешивается с 10 %-ным раствором уксусной кислоты (фаза 3), подаваемым насосом-дозатором 11 из емкости 10. Майонезная эмульсия обрабатывается в роторном гомогенизаторе 16 путем продавливания через зазор между статором и ротором (от 0,1 до 1,5 мм) при частоте вращения вала ротора 13,3…15,0 с-1.

Готовый майонез после гомогенизатора 16 поступает в емкость 17, откуда винтовым насосом 18 подается в дозатор фасовочной машины 19, которая разливает майонез в стаканчики из ПВХ вместимостью 250 г. Из фасовочной машины стаканчики с майонезом направляются на машину 20 для укладки в ящики из гофрированного картона. Машина укладывает по 4 стаканчика сверху в 3 ряда и 3 слоя (36 шт.) в каждый ящик. Обандероленные ящики направляются на склад, где готовая продукция хранится до отправления потребителю при температуре 0…18 °С и относительной влажности воздуха не более 76 %.

Свежие комментарии