Аппарат для брожения и дображивания пива (Пат. № 1738834 РФ, С12 С11/04) относится к пищевой промышленности, а именно к вертикальным аппаратам для брожения и дображивания пива и других пищевых сред.

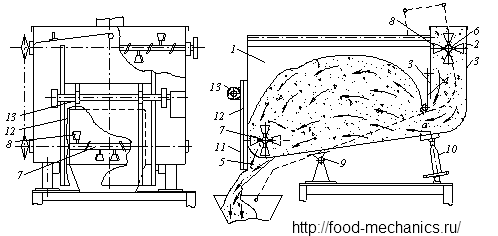

На рис. 23.26 схематично изображен аппарат для брожения и дображивания пива. Аппарат состоит из цилиндрического корпуса 1 с коническими крышкой и днищем. Корпус 1 снабжен теплообменными рубашками 2. Внутри корпуса 1 по оси установлен трубопровод 3, который в нижней части выполнен закругленным, а выходной его конец закреплен на боковой поверхности конического днища корпуса 1. В верхней части трубопровода 3 закреплены ограничители, между которыми на трубопроводе 3 установлена моющая головка 5, снабженная двумя соосными патрубками: верхним основным и нижним дополнительным.

Рис. 23.26. Аппарат для брожения и дображивания пива

Моющая головка 5 установлена на трубопроводе 3 с образованием зазора между наружной поверхностью трубопровода и внутренней поверхностью патрубков. Верхняя часть трубопровода 3 глухая и закреплена во фланце 6. На трубопроводе 3, в зоне расположения моющей головки 5, имеются отверстия 7. На нижнем конце трубопровода 3 установлены предохранительный клапан 8, манометр 9 и трехходовой кран 10. Трубопровод 3 через кран 11 сообщается с гидрозатвором 12. В верхней части корпуса 1 имеется датчик 13 уровня, а внизу смонтирован датчик 14 температуры. Корпус 1 покрыт термоизоляцией 15. В нижней части корпуса 1 установлен кран 16.

Продукт, наприме, пивное сусло и дрожжи, подается в аппарат через кран 16 и заполняет его до тех пор, пока уровень жидкости не дойдет до датчика 13. Воздух при этом вытесняется из аппарата через отверстия в моющей головке 5, проходит через отверстия 7 в трубопроводе 3 и выходит через гидрозатвор 12 в атмосферу.

После заполнения аппарата начинается процесс брожения. При этом выделяющаяся двуокись углерода выходит так же, как и воздух, через трубопровод 3 и гидрозатвор 12 и направляется по трубопроводу для утилизации. Температура в аппарате, контролируемая датчиком 14, поддерживается хладоагентом, подаваемым в теплообменные рубашки 2.

Аппарат для брожения и дображивания пива отличается тем, что целью упрощения конструкции, повышения надежности, безопасности работы и удобства обслуживания, трубопровод для отвода двуокиси углерода и подачи моющего раствора установлен внутри корпуса.

Аппарат для сбраживания крахмалосодержащего сырья при производстве спирта (Пат. № 1116055 РФ, С12 М1/02) применяется в спиртовой промышленности для сбраживания крахмалосодержащего сырья при производстве спирта.

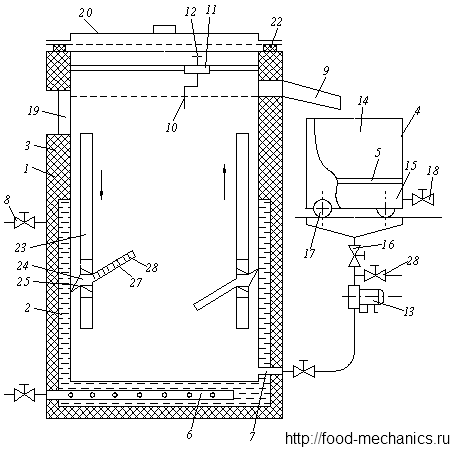

Рис. 23.27. Аппарат для сбраживания крахмалосодержащего сырья

На рис. 23.27 схематически изображен аппарат для сбраживания крахмалосодержащего сырья при производстве спирта. Аппарат представляет собой цилиндрический резервуар 1 с коническим днищем 2, крышкой 3, охладительной рубашкой 4, переливной трубкой 5 и люками 6. Внутри резервуара 1 смонтировано с возможностью вращения перемешивающее устройство, выполненное в виде вертикального перфорированного вала 7, соединенного в нижней части с образованием зазора 8 с патрубком 9 подвода сбраживаемого сырья. На валу 7, в верхней его части, укреплены с образованием сегнерова колеса перфорированные патрубки 10 с соплами 11. На патрубке 9 подвода сбраживаемого сырья установлен инжектор-смеситель 12. Патрубок 13 подвода бродящей среды подсоединен к инжектору-смесителю 12 и сообщает его полость с полостью резервуара 1. Патрубок 14 подвода засевных дрожжей соединен с патрубком 13 подвода бродящей среды из резервуара 1 к инжектору-смесителю 12. В верхней части резервуара 1 имеется патрубок 15 отвода пены, на котором укреплен пеногаситель 16, выполненный в виде трубы Вентури. На крышке 3 резервуара 1 имеется патрубок 17 отвода газов брожения. В нижней части к резервуару 1 присоединены патрубки 18 и 19, соответственно, для подвода и отвода моющей жидкости, а также патрубок 20 для подвода пара в резервуар 1 через инжектор-смеситель 12 и перемешивающее устройство.

Насосом из теплообменника сбраживаемое сырье (сусло) подается через патрубок 9 в сопло инжектора-смесителя 12.

В этот же смеситель 12 через патрубки 13 и 14 поступают самотеком засевные дрожжи или бродящая среда, подаваемая из резервуара 1. В инжекторе-смесителе 12 подаваемые компоненты перемешиваются в турбулентном потоке. Их смесь через гнездо-стакан 21 подается в полость перфорированного вала 7 перемешивающего устройства и далее через перфорацию вала 7 и зазор 8 в полость резервуара 1, способствуя перемешиванию бродящей среды. Из полости перфорированного вала 7 часть смеси поступает в перфорированные патрубки 10 и далее через перфорацию патрубков 10 и сопла 11, при вращении перемешивающего устройства выходит в полость резервуара 1, в верхней части перемешивает бродящую среду и частично гасит образующуюся при брожении пену. При этом смесь равномерно распределяется по зеркалу жидкости с интенсивным выделением газов брожения из бродящей среды. Образовавшиеся при сбраживании газы брожения выходят из резервуара 1 по трубе Вентури при скорости 20 м/с, захватывают с собой пену и, выходя в последующий резервуар бродильной батареи, дробят ее на мелкие частицы, которые при резком уменьшении скорости оседают вниз. При резком возрастании давления в резервуаре открывается задвижка на патрубке 17 для отвода газов брожения в систему трубопроводов углекислотного цеха или в атмосферу. При заполнении резервуара 1 до определенного уровня сбраживаемым сырьем последнее из нижней ее части по тангенциально подсоединенной переливной трубе 5 отводится в верхнюю часть последующего резервуара бродильной батареи, что позволяет при циркуляции бродящей среды забирать ее с более зрелыми дрожжами.

Мойка и дезинфекция аппарата осуществляется путем подачи теплой воды и дезинфицирующего раствора в перемешивающее устройство через патрубок 18. Жидкость после мойки резервуара отводится через патрубок 19. Пропарка аппарата осуществляется путем подачи пара через патрубок 20.

Аппарат для сбраживания крахмалосодержащего сырья при производстве спирта обеспечивает возможность интенсификации процесса брожения и улучшения качества конечного продукта, так как конструктивное выполнение аппарата позволяет дрожжевым клеткам бродящей среды эффективно контактировать как со свежими порциями сбраживаемого сырья, так и со всем его объемом, а также позволяет проводить процесс сбраживания при оптимальных условиях, зависящих от эффективности пеногашения и отвода газов брожения, оказывающих ингибирующее воздействие на дрожжевые клетки бродящей среды.

Аппарат для сбраживания крахмалосодержащего сырья при производстве спирта отличается тем, что, с целью улучшения качества конечного продукта путем интенсификации процесса брожения, патрубок подвода сбраживаемого сырья соединен с валом перемешивающего устройства снизу с образованием между ними зазора, на нем установлен инжектор-смеситель, а патрубок подвода бродящей среды подсоединен к последнему, при этом пеногаситель выполнен в виде трубы Вентури и укреплен на патрубке отвода пены.

Бродильно-купажный аппарат (Пат. № 1004468 РФ, С12 М1/02) применяются для приготовления хлебного и окрошечного кваса.

На рис. 23.28 изображен бродильно-купажный аппарат. Аппарат содержит корпус 1 с рубашкой 2 для охлаждения, крышкой 3, коническим днищем 4 и ложным дном, выполненным в виде поворотных заслонок 5, дрожжеотделитель 6, установленный под ложным дном и мешалку 7 с приводом 8.

Рис. 23.28. Бродильно-купажный аппарат

К крышке 3 корпуса 1 присоединены патрубок 9 для подбора сбраживаемого и купажируемого продуктов, патрубок 10 для подвода воды и смотровой люк 11. Для отвода готового продукта аппарат имеет патрубок 12, для отвода дрожжевого осадка – патрубок 13. Бродильно-купажный аппарат снабжен сферическим рассекателем 14 с отверстиями для распыления воды, соединенным с патрубком 10 для подвода воды, и криволинейными отбойниками 15, установленными на нижних поверхностях поворотных заслонок 5, обращенных к полости дрожжеотделителя 6. Поворотные заслонки 5 размещены на осях 16, имеющих рукоятки 17 для поворота заслонок. В нижней части корпуса 1 бродильно-купажного аппарата расположена рубашка 18 для обогрева, заполненная жидким теплоносителем, например водой. В полости рубашки 18 установлен электронагреватель 19, соединенный с сигнализирующе-регулирующим термометром 20, который осуществляет управление работой электронагревателя 19 в зависимости от температуры сбраживаемого сусла. Бродильно-купажный аппарат установлен на опорах 21, для управления его работой служит пульт 22.

Аппарат бродильно-купажный является устройством циклического действия. В начале цикла через рассекатель 14 производят заполнение аппарата водой при открытом смотровом люке 11 и вертикальном положении поворотных заслонок 5. В результате распыления воды в аппарате происходит ее насыщение воздухом, что способствует активизации жизнедеятельности дрожжей и интенсификации процесса брожения. При работающей мешалке 7 одновременно с подачей воды через патрубок 9 производят подачу в аппарат компонентов (концентрата квасного сусла, сахарного сиропа и дрожжей). После заполнения аппарата водой и компонентами закрывают смотровой люк 11. Начинается процесс брожения, который протекает при 28…32 °С. Поддержание заданного температурного режима осуществляется периодическим включением трубчатого электронагревателя 19, помещенного в жидкий теплоноситель. При этом отсутствует непосредственный контакт сбраживаемого сусла с электронагревателем 19, поверхность которого имеет температуру, превышающую допустимую для сохранения жизнедеятельности дрожжей.

В процессе брожения тяжелые частицы, входящие в рецептуру кваса, оседают в дрожжеотделителе 6 и не участвуют в процессе брожения. Для равномерного распределения этих частиц в сусле периодически включают мешалку 7. Создаваемый ею поток жидкости, отражаясь от выпуклых поверхностей отбойников 15, направляется в дрожжеотделитель 6 (показано стрелками) и производит вынос тяжелых частиц в корпус 1 и их равномерное перемешивание с компонентами брожения, что ускоряет процесс брожения.

После завершения процесса брожения отключают электронагреватель 19 и в рубашку 2 для охлаждения подают хладоагент от холодильной установки, квас охлаждают до 8…10 °С. В процессе охлаждения кваса активность дрожжей падает. Они оседают в дрожжеотделитель 6. После охлаждения поворотные заслонки 5 переводят в горизонтальное положение, в связи с чем отделяется дрожжевой осадок от готового кваса. Затем включают мешалку 7, и в аппарат подают компоненты для купажирования кваса. По окончании процесса купажирования квас разливают через патрубок 12 в специальные емкости. Дрожжевой осадок, накопленный в дрожжеотделителе 6, используют в последующих циклах брожения, для чего в начале следующего цикла приготовления кваса поворотные заслонки 5 переводят в вертикальное положение, включают мешалку 7, и создаваемый ею поток жидкости, отражаясь от выпуклых поверхностей отбойников 15, как описано, производит вынос в корпус 1 и перемешивание осевшего в дрожжеотделителе 6 осадка с целью повторного его использования. Затем открывают смотровой люк 11, через сферический рассекатель 14 подают воду, через патрубок 9 – остальные компоненты и цикл приготовления кваса повторяется аналогично описанному.

Таким образом, конструкция бродильно-купажного аппарата позволяет интенсифицировать процесс брожения кваса за счет насыщения воды воздухом, компенсации потерь тепла в атмосферу и равномерного распределения компонентов в сусле в процесс брожения.

Бродильно-купажный аппарат отличается тем, что, с целью ускорения процесса брожения, он снабжен сферическим рассекателем, соединенным с патрубком для подвода воды, и криволинейными отбойниками, установленными на обращенных к полости дрожжеотделителя поверхностях поворотных заслонок; отличается тем, что он снабжен расположенной в нижней части корпуса рубашкой для обогрева, в полости которой установлен электронагреватель.

Тестоприготовительный агрегат для густой опары и теста (Пат. № 1554861 РФ, А21 С13/00) применяется для улучшения качества опары и теста путем устранения застойных зон, улучшения санитарной обработки и регулирования длительности брожения.

Рис. 23.29. Тестоприготовительный агрегат

На рис. 23.29 представлено устройство тестоприготовительного агрегата. Тестоприготовительный агрегат для густой опары и теста состоит из прямоугольной бродильной емкости 1 с загрузочным отсеком 2, отделенным от бродильной емкости перегородкой, состоящей из неподвижной 3 и подвижной нижней 4 частей. Емкость снабжена разгрузочным отверстием 5. В загрузочном отсеке 2 и в зоне разгрузочного отверстия 5 установлены валы 6 и 7 с наклонными лопатками 8, расположенными симметрично относительно продольной оси емкости 1. Бродильная емкость установлена на шарнирных опорах 9 с возможностью изменения угла наклона днища посредством винтового подъемника 10. Разгрузочное отверстие 5 снабжено заслонкой 11, установленной с возможностью вертикального возвратно-поступательного перемещения посредством зубчатой рейки 12 и шестерни 13.

Приготовленное тесто или густая опара самотеком поступают в загрузочный отсек 2 и распределительным устройством, выполненным в виде вала 6 с наклонными лопатками 8, расположенными симметрично относительно продольной оси емкости, равномерно распределяются по ширине загрузочного отсека. Через щель между днищем емкости 1 и нижней подвижной частью 4 перегородки тесто равномерно по ширине заполняет бродильную емкость и доходит до разгрузочного отверстия 5. Когда емкость заполняется тестом, открывают заслонку 11 и тесто под действием разгрузочного устройства, состоящего из вала 7 с установленными на нем лопатками 8, собирается к центру и выгружается из бродильной емкости. При разгрузке бродильной емкости от теста и ее зачистке емкость 1 поднимают на максимальный угол при помощи винтового подъемника 10, поднимают заслонку 11 в верхнее крайнее положение, при этом разгрузочное устройство – вал 7 с установленными на нем лопатками 8 – вытягивает все тесто со дна бродильной емкости.

Тестоприготовительный агрегат для густой опары и теста отличается тем, что, с целью улучшения качества опары и теста путем устранения застойных зон, бродильная емкость установлена с возможностью изменения угла наклона днища.

Установка для производства молочной продукции (Пат. № 2083097 РФ, А01 J25/00). Предназначена для получения молочной продукции: творога, сыра, а также сметаны методом отстоя сквашенного молока.

На рис. 23.30. изображена установка для производства молочной продукции, которая состоит из следующих узлов: 1 – корпус; 2 – водяная рубашка; 3 – теплоизоляция; 4 – корзина самопрессования творога; 5 – отверстие стока сыворотки; 6 – труба для подвода пара, горячей и холодной воды; 7 – патрубок вытеснения; 8 – сливной кран водяной рубашки; 9 – лоток разгрузки продукции; 10 – скребок подачи сметаны, творога; 11 – ползун; 12 – маховик регулировки заглубления скребка; 13 – электронасос центробежный для подачи вытеснительной жидкости (сыворотка, вода); 14 – ванна для самопрессования творога; 15 – секция поступления сыворотки; 16 – кран для отвода сыворотки; 17 – тележка; 18 – кран; 19 – смотровое окно; 20 – крышка; 21 – крышка с марлевой сеткой; 22 – мешалка; 23 – скребковая мешалка; 24 – ось лопасти; 25 – скребок; 26 – лопасть мешалки; 27 – отверстие лопасти; 28 – кран для загрузки сырья.

Рис. 23.30. Установка для приготовления молочной продукции

Через патрубок вытеснения 7 с помощью электронасоса 13 заливается исходное молочное сырье (пахта и обрат, кислое молоко или цельное молоко для производства сметаны и творога) до уровня, контролируемого через смотровое окно 19. Сквашивание производится путем подогрева исходного сырья при поступлении горячей воды через трубу 6 в водяную рубашку 2 до температуры 36…40 °С. Вода при циркуляции отводится через сливной кран 8. При этом корпус 1 закрыт крышкой 20 или крышкой-сеткой 21 через уплотнения 22.

После сквашивания производится отваривание. С этой целью сквашенный продукт нагревают до соответствующей температуры, определяемой технологическим процессом, например, в пределах 50…70 °С – для производства творога и сыра и 85…90 °С – для производства адыгейского сыра. В процессе отваривания периодически производится перемешивание сырья для получения однородной и качественной продукции с помощью скребковой мешалки 23, которая перемещается периодически вверх и вниз относительно каждой из стенок корпуса 1 вручную.

При движении лопасть 26 мешалки, закрепленная на оси 24, отклоняется на 30…35 °С. При этом скребок 25 скользит вдоль стенки, а лопасть перемещает сырье от стенки к центру установки. Для турбулизации процесса в целях лучшего перемешивания в лопасти мешалки 26 выполнены отверстия 27. Операция перемешивания производится периодически относительно каждой из четырех стенок установки при открытой крышке 20 и крышке с сеткой 21. Разгрузка продуктов в виде сгустков творога или исходного сырья – цигера для сыра производится методом вытеснения через лоток 9.

Для этого подается в корпус 1 с помощью насоса 13 под давлением дополнительное количество сыворотки или воды. Для разгрузки творога используется скребок 10 или специальные ковши, с помощью которых творог подается к лотку 9 и по нему стекает в корзину 4 ванны 14. Сыворотка при прессовании творога стекает через отверстие 5 в секцию 15, далее через кран 18 в поддон тележки 17 и через кран 16 поступает к насосу 13, через патрубок 7 в корпус 1 или через кран 28 на слив. Полученный продукт перемещается в тележке 17 к месту разгрузки или хранения в холодильнике. При необходимости сыворотка сливается через кран 18 из тележки 17.

Установка для производства молочной продукции отличается тем, что она выполнена с отношением площади зеркала открытой поверхности установки к ее объему 0,5…1,0; отличается тем, что она снабжена вытеснительной системой, включающей лоток, насос, трубопроводы, краны; отличается тем, что она снабжена лопастной мешалкой скребкового типа и скребком для разгрузки сметаны с поверхности отстоянного кислого молока.

Аппарат для изготовления сыра (Пат. № 2108031 РФ, А01 J25/00). Предназначен для оптимизации технологического процесса с получением одинаковых по массе и по составу головок сыра, а также уменьшения габаритов и упрощения конструкции путем сокращения количества исполнительных механизмов.

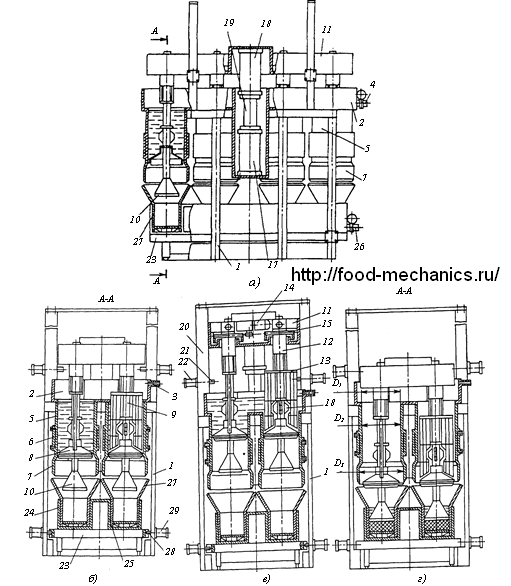

На рис. 23.31 изображен аппарат для изготовления сыра с поршнями в среднем положении (образуемая при этом емкость находится на среднем ярусе): а – общий вид; б – разрез А-А с тем же положением поршней; в – то же, с поршнями в верхнем положении, когда образуемая емкость находится на верхнем ярусе; г – то же, с поршнями в нижнем положении, соответствующем обработке сырной массы на нижнем ярусе, т. е. прессование в формах.

Рис. 23.31. Аппарат для изготовления сыра

Аппарат для изготовления сыра выполнен в виде расположенных по вертикали ярусов. На верхнем ярусе на раме 1 установлена приемная емкость 2, выполненная в виде прямоугольной ванны, имеющая патрубок 3 для подвода молока, ингредиентов и раскислителя, клапан для слива сыворотки 4 и отверстия в днище d1. К днищу приемной емкости 2 соосно с отверстиями d1 пристыкованы цилиндрические обечайки 5 среднего яруса. При этом внутренние диаметры d2 обечаек расположены соосно с отверстиями d1 в днище приемной емкости 2. Для создания необходимого для сырной массы температурного режима каждая обечайка 5 снабжена рубашкой обогрева (охлаждения) 6 (в представленном варианте – в виде приваренной к корпусу цилиндра наружной втулки с внутренней кольцевой проточкой с патрубками для подвода и отвода теплоносителя, на чертеже не показаны). К цилиндрическим обечайкам 5 снизу пристыкованы полые цилиндрические насадки 7 с внутренним диаметром d3, большим, чем внутренний диаметр D2 обечаек. Внутренняя поверхность каждой обечайки 5 является направляющей для поршня 8, закрепленного на штоке 9 в сборе с прессующим инструментом 10. Поршень имеет уплотнения и компенсирующие неточности изготовления элементов (в представленной конструкции поршень выполнен из армированной металлом резины с уплотняющими манжетами и цилиндрическими компенсирующими участками).

Верхний конец штока, в свою очередь, жестко закреплен на подвижной платформе 11. В верхней части штока 9 размещена втулка 12 с возможностью вращения, к которой крепится режуще-вымешивающий инструмент 13. Вращение втулок 12, а следовательно, и режуще-вымешивающих инструментов 13 осуществляется от размещенного на подвижной платформе общего реверсивного привода 14 посредством цепной передачи через звездочки 15, жестко закрепленные на втулках 12. Во избежание раскручивания сырной массы на штоках 9 в зоне расположения режуще-вымешивающих инструментов закреплены лопатки 16.

Привод возвратно-поступательного перемещения подвижной платформы 11 выполнен в виде двух соосных силовых пневмоцилиндров 17 и 18 с усиленным общим штоком 19, установленных вертикально один под другим по оси симметрии аппарата. Корпус нижнего цилиндра 17 жестко соединен с рамой 1, а верхнего 18 – с подвижной платформой 11. Для предотвращения поворота подвижной платформы 11 относительно приемной емкости 2 на раме 1 выполнены направляющие 20. Для предохранения от проливов содержимого аппарата во время работы при внезапном отключении сжатого воздуха предусмотрены аварийные упоры 21, установленные на направляющих 20, приводимые в движение пневмоцилиндрами 22 и предотвращающие опускание поршней 8 ниже среднего положения.

На нижнем ярусе размещается транспортирующее устройство, выполненное в виде тележки 23 с установленной на ней емкостью для сбора сыворотки 24 с вытеснителями сыворотки 25, обеспечивающими формование сыра под слоем сыворотки, клапаном слива сыворотки 26. Внутри емкости 24 соосно с насадками 7 размещены сырные формы 27. Соосность сырных форм относительно насадок обеспечивается установкой тележки 22 в определенном положении относительно рамы 1 с помощью фиксаторов 28, приводимых в движение пневмоцилиндрами 29.

Аппарат для изготовления сыра отличается тем, что выполненные в виде сквозных полых обечаек постоянного сечения корпуса емкостей среднего яруса пристыкованы к днищу приемной емкости соосно выполненным в нем сливным отверстиям. Внутренняя поверхность каждой обечайки является направляющей поршня, закрепленного в сборе с прессующими инструментами на штоке, в свою очередь закрепленном на подвижной платформе и являющимся в своей верхней части осью вращения режуще-вымешивающего инструмента, связанного силовой передачей с приводом вращения, размещенным на той же подвижной платформе, снабженной приводом возвратно-поступательного движения; отличается тем, что арматура для отвода сыворотки находится в нижней части приемной емкости; отличается тем, что на штоках поршней в зоне действия режуще-вымешивающих инструментов закреплены лопатки, при этом внутренние контуры режуще-вымешивающих инструментов в указанной зоне повторяют контуры лопаток; отличается тем, что привод возвратно-поступательного движения подвижной платформы выполнен в виде двух связанных общим штоком и установленных вертикально один над другим по оси симметрии аппарата силовых цилиндров, причем корпус верхнего цилиндра жестко связан с платформой, а нижнего – с рамой; отличается тем, что в нижнем ярусе размещено транспортирующее устройство с установленной на нем емкостью для сбора сыворотки, внутри которой в фиксированном положении установлены сырные формы; отличается тем, что устройства для перелива сырного зерна с сывороткой в сырные формы выполнены в виде пристыкованных снизу обечайкам среднего яруса полых, сквозных насадок с внутренним сечением, большим, чем внутреннее сечение обечаек среднего яруса, при этом сырные формы установлены соосно насадкам.

Сырная ванна (Пат. № 4939545/13 РФ, А01 J25/00) предназначена для производства сыров с чеддеризацией и плавлением сырной массы.

На рис. 23.32. изображена сырная ванна: а – общий вид, б – общий вид каретки с режуще-вымешивающим устройством, в – общий вид решетки, совершающей вертикальные колебания и решетки, используемой как для резки и вымешивания сырного зерна, так и для сталкивания пласта, г – этапы использования устройства. Сырная ванна содержит резервуар 1, каретку 2, перемещающуюся по направляющим 3 с помощью ходовых роликов 4, рейки 5 и шестерни 6. На каретке 2 расположены две подвижные решетки 7, на которых натянуты горизонтально струны 8, установлен ролик 9, опирающийся на рычаг 10. Рычаг 10 имеет ось качания 11, установленную на перемещаемом кронштейне 12, и опорный ролик 13, входящий в контакт с кулачком 14, смонтированным на валу 15 и приводе 16. Для выемки решетки 7 имеются рукоятки 17. Решетка 7 имеет направляющие 18, удерживающие ее при вертикальных перемещениях.

На каретке 2 жестко закреплена решетка 19, которая имеет вертикальные ножи 20, рейку 21, ось 22 поворота рейки 21 и рукоятку 23 поворота оси 22 и ножей 20.

Резервуар 1 оборудован люком 24 для выгрузки сырного пласта, шарниром 25, служащим для наклона резервуара, механизмом наклона 26.

Ванна оборудована столом 27 для приема сырного пласта, механизмом фиксации 28 пласта, механизмом разрезки 29 пласта и транспортным устройством 30.

Резервуар 1 выставляется горизонтально. Люк 24 закрыт. Каретка 2 передвинута в любое из крайних положений. На каретку 2 надеты обе подвижные решетки 7. Резервуар 1 заполняется молочной смесью, которая обрабатывается в соответствии с технологической инструкцией.

Если в резервуар 1 наливается неподогретая молочная смесь, то подогрев ее производится непосредственно в резервуаре с помощью пара, который подается в подогреватель, смонтированный в зарубашечном пространстве резервуара 1, заполненном водой. Перемешивание смеси производится кареткой 2, которая совершает движения от одной торцевой стенки к другой. Ножи 20 решетки 19 развернуты под углом к продольной оси резервуара. Переключение хода каретки 2 производится выключателями 31, при этом привод кулачка 14 отключен и решетка 7 не совершает вертикальных перемещений. В молоко вносятся бактериальная закваска, хлористый кальций и коагулирующий фермент.

Полученный после коагуляции молока гель разрезается решетками 7 и 19, для чего включается привод каретки 2, при этом шестерня 6, входящая в зацепление с рейкой 5, перемещает каретку вдоль резервуара 1.

Рис. 23.32. Сырная ванна

Рис. 23.32. (Продолжение) г

Одновременно с ходом каретки включается привод вала 15 кулачка 14. Конфигурация сменного кулачка 14 может обеспечивать синусоидальное, трапецеидальное или иное движение струн 8 решетки 7. Кулачок 14, обкатываясь по опорному ролику 13, воздействует на рычаг 10 и через ролик 9 – на решетку 7. Вертикальный ход решетки 7 может уменьшаться или увеличиваться путем изменения длины плеч рычага 10 перестановкой кронштейна 12 с осью качания 11, таким образом, регулируется размер сырного зерна.

Ножи 20 решетки 19 во время разрезки расположены вдоль оси резервуара 1. По окончании разрезки каретка 2 останавливается, решетка 7 снимается, ножи 20 разворачиваются на определенный угол к продольной оси с помощью рукоятки 23, оси 22 и рейки 21.

Поставка зерна обеспечивается движением каретки 2 от одной торцевой стенки к другой. Реверс осуществляется выключателями 31. Скорость хода каретки регулируется бесступенчатым вариатором скоростей.

Отбор сыворотки и второе нагревание производятся по общепринятым режимам. Перед образованием пласта каретка 2 переводится к торцевой стенке, противоположной люку 24, и останавливается вплотную к стенке. Сырное зерно, осаждаясь, образует пласт 32, который может подпрессовываться или не подпрессовываться.

Заданный температурный режим чеддеризации поддерживается подачей или отключением пара и холодной воды. Контроль готовности пласта к плавлению осуществляется по кислотности сыворотки, покрывающей пласт.

По окончании чеддеризации люк 24 открывается и фиксируется, включается механизм наклона 26. Резервуар 1 на шарнирах 25 поворачивается на некоторый угол и стыкуется со столом 27 так, что днище резервуара 1 является как бы продолжением стола 27. При этом поверхность стола несколько ниже днища резервуара на некоторую величину, например 15…20 мм.

Нож механизма разрезки 29 переводится в верхнее положение, а заслонка механизма фиксации 28 переводится в нижнее положение.

Каретка 2 включается и дает толчок для сдвижки пласта. Пласт перемещается по днищу резервуара 1 до соприкосновения с заслонкой механизма фиксации 28. Каретка 2 останавливается. Механизмом разрезки 29 пласт разрезается на бруски. Заслонка механизма фиксации 28 и механизм разрезки 29 поднимаются, включается каретка 2 на ход и пласт вновь перемещается, при этом бруски сырного пласта попадают на транспортное устройство 30 и далее в плавитель.

Пласт полностью разрезается. Решетка 19 подходит вплотную к торцевой стенке люка 24. Из нее удаляются остатки сырной массы. Люк 24 закрывается, механизм наклона 26 выключается, резервуар 1 возвращается в горизонтальное положение и проходит мойку и санобработку.

Сырная ванна отличается тем, что с целью улучшения качества целевого продукта и расширения функциональных возможностей продольные стенки резервуара выполнены так, что каждая из них состоит из двух вертикальных участков, соединенных при помощи одного наклонного так, что сечение ванны сужается к днищу, а в одной из торцевых стенок выполнен люк; отличается тем, что режуще-вымешивающее устройство выполнено в виде двух решеток, профиль которых соответствует поперечному профилю резервуара, при этом одна решетка закреплена неподвижно на каретке и служит для разрезки и вымешивания зерна и выталкивания пласта, а другая снабжена механизмом для совершения регулируемых вертикальных колебаний.

Свежие комментарии